👍 Utilisation et raccordements des Automates programmables WAGO 750 ⚙️

Vous souhaitez vous lancer dans l'automatisation en utilisant un automate de marque Wago et de la gamme 750-xxx, mais vous ne savez pas par où commencer. Alimentation électrique, unité centrale, bus de terrain, découvrez les caractéristiques techniques du PLC et apprenez à utiliser l'automate et ses modules d'entrées ou des sorties. Que ce soit l'assemblage des modules, le câblage du contrôleur Wago ou le branchement des cartes d'entrées / sorties tout vous sera détaillé. Après avoir lu ce tutoriel, l'automate Wago n'aura plus de secret pour vous !

• 1. Logique programmée / Logique câblée

• 2. Matériel nécessaire pour l'automatisation

• 3. Unité centrale des automates WAGO 750-841, 750-842 et 750-881

• 4. Modules d’entrées, de sorties et interfaces machines

• 5. Installation d’un automate Wago

• 6. Choix d’un automate

• 7. Raccordements de l’API

• 8. QCM

L’évolution régulière des systèmes de production industriel et l’arrivée de la domotique sont la conséquence directe du développement de l’automatisation.

Pour fonctionner automatiquement, les moyens de production moderne font généralement appel à une logique programmée plutôt qu’à une logique câblée.

Le passage à une logique programmée permet de simplifier les schémas car toute la logique câblée sera remplacée (comprise) dans le programme automate.

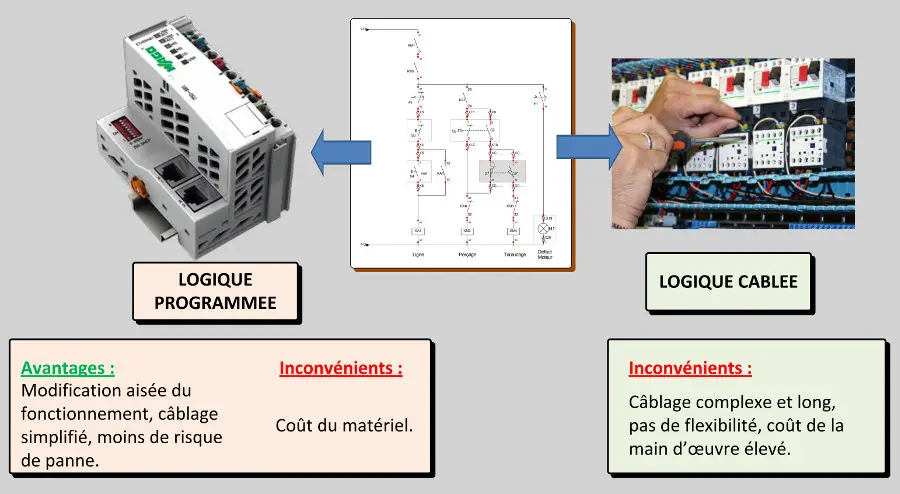

1. Logique programmée / Logique câblée :

1. Logique programmée / Logique câblée :

La Logique câblée c'est l'utilisation de relais électromagnétiques (ex : contacteur auxiliaire) et de systèmes pneumatiques.Les appareils sont câblés entre eux et le fonctionnement dépend du câblage réalisé, tout changement de fonctionnement nécessite de modifier le câblage.

La Logique programmée c'est l'utilisation de systèmes à base de microprocesseurs (cartes électroniques pour les applications grand public, Automates Programmables Industriels A.P.I. pour les applications industrielles).

La logique programmée :

Présente l'avantage de limiter les inconvénients de la logique câblée :

Il y a moins de conducteurs et de connexions donc :

• Coût de câblage moins important.

• Moins de risques de pannes électriques.

• Moins d’entretien préventif.

• Coût général de maintenance diminué.

• Un changement de production peut se traduire que par la modification du programme.

La logique programmée est obtenue par la mise en place d’un appareil capable d’interagir avec un équipement en recevant les informations sur le système, de traiter des données, de transmettre des ordres et enfin de dialoguer avec l’opérateur à partir d’un programme (IHM : Interface Homme Machine).

Cet appareil s’appelle un Automate Programmable Industriel (API) ou Programmable Logic Controller (PLC en anglais).

2. Matériel nécessaire pour l'automatisation :

2. Matériel nécessaire pour l'automatisation :

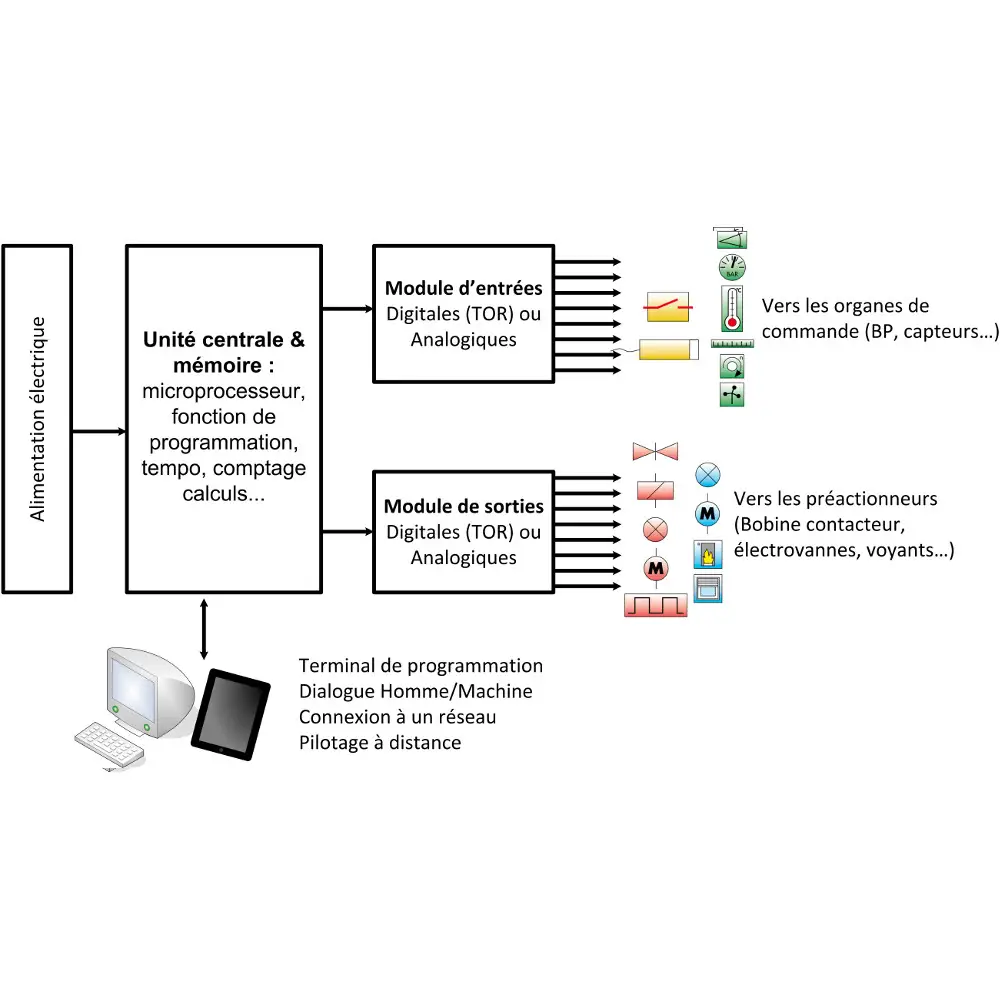

2.1. L’alimentation électrique :

Elle permet d’alimenter l’unité centrale et les différents modules d'entrées, de sorties de l’automate.Il faut adapter le signale électrique délivré par le fournisseur d'énergie à l'alimentation supportée par l'automate.

Pour un automate fonctionnant en courant continu sous 24V il faut utiliser une alimentation à courant continu ou redresseur permettant de convertir le 230V alternatif en 24V continu.

2.2. L’unité centrale :

L’unité centrale de l'automate wago est également appelée tête du contrôleur de bus de terrain.Le microprocesseur est la partie maîtresse, c’est lui qui gère les différents constituants de l’automate.

Il lit en permanence le programme stocké dans sa mémoire et en fonction des informations reçues par l’intermédiaire du module d’entrées, il commande le module de sortie.

2.3. Le module d’entrées :

Il assure la transformation et l’adaptation des signaux électriques provenant des différentes entrées de l’automate sur lesquelles sont raccordés des capteurs ou organes de commandes (bouton poussoir, contact auxiliaire…) en informations compréhensibles par l’unité centrale.Les signaux reçus peuvent être de type :

• Tout ou Rien (TOR) appelé également booléen (Bool) ou digital.

• Analogique sous la forme d'un signal variable de 0V à 10V ou de 4mA à 20mA.

2.4. Le module de sorties :

Il transforme les signaux logiques fournis par l’unité centrale en signaux pouvant commander des pré-actionneurs (contacteurs, distributeurs, voyants…) via différentes sorties de types électromécaniques à relais ou statiques à transistor ou triacs.Les sorties des automates peuvent être de type :

• Tout Ou Rien (TOR).

• Analogique sous la forme d'un signal variable de 0V à 10V ou de 4mA à 20mA.

3. Unité centrale des automates WAGO :

3. Unité centrale des automates WAGO :

Les automates Wago présentés ci-dessous disposent tous d'espaces mémoire pour le programme, les données ou la sauvegarde.En façade est présent un ou plusieurs port Ethernet (prise RJ45) permettant de programmer l'automate ou permettant de communiquer en Ethernet/TCP ou Modbus/TCP.

Pour se connecter à l’automate il faut connaître son adresse IP et utiliser un câble croisé si la liaison est directe sans switch.

Pour vérifier la connexion sur ordinateur PC sous Windows (XP, Vista, 7, 8) utiliser la commande dos ping dans l'invité de commande en indiquant l’adresse IP de l’automate.

3.1. 750-881 (nouvelle génération) :

|

Contrôleur de bus de terrain programmable Ethernet TCP/IP : • Processeur 32 bits. • 1024 kB d'espace mémoire pour le programme. • 512 kB d'espace mémoire de données. • 32 kB de mémoire sauvegardée. • 2 ports Ethernet (RJ45) pour la communication et la programmation (TCP/IP ou modbus/IP). • Vitesses de transmission des données de 10 Mbits/s et 100 Mbits/s. • Modification dernier octet d'adresse IP grâce aux micros interrupteurs en façade. • Multi-tâches. • Dispose d'une horloge temps réel sauvegardée. •Programmable selon la norme CEI 61131-3. •Programmable selon la norme CEI 61131-3. |

|

3.2. 750-841 (ancienne génération) :

|

Contrôleur de bus de terrain programmable Ethernet TCP/IP : • Processeur 32 bits. • 512 kB d'espace mémoire pour le programme. • 256 kB d'espace mémoire de données. • 24 kB de mémoire sauvegardée. • 1 port Ethernet (RJ45) pour la communication et la programmation (TCP/IP ou modbus/IP). • Vitesses de transmission des données de 10 Mbits/s et 100 Mbits/s. • Multi-tâches. • Dispose d'une horloge temps réel sauvegardée. •Programmable selon la norme CEI 61131-3. |

|

3.3. 750-842 (ancienne génération) :

|

Contrôleur de bus de terrain programmable Ethernet TCP/IP : • Processeur 32 bits. • 128 kB d'espace mémoire pour le programme. • 64 kB d'espace mémoire de données. • 8 kB de mémoire sauvegardée. • 1 port Ethernet (RJ45) pour la communication et la programmation (TCP/IP ou modbus/IP). • Vitesses de transmission des données de 10 Mbits/s. • Multi-tâches. • Dispose d'une horloge temps réel sauvegardée. •Programmable selon la norme CEI 61131-3. |

|

4. Modules d’entrées, sorties, etc. :

4. Modules d’entrées, sorties, etc. :

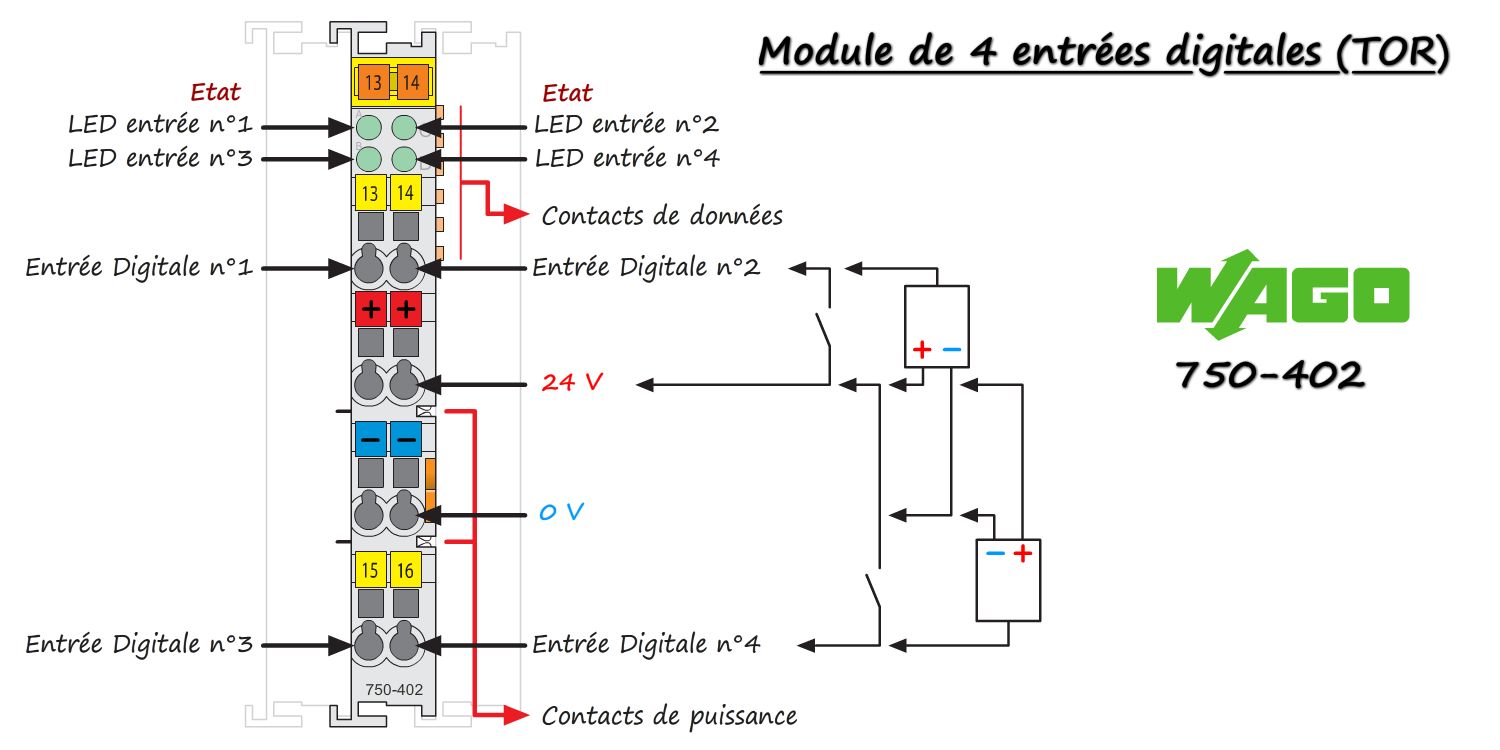

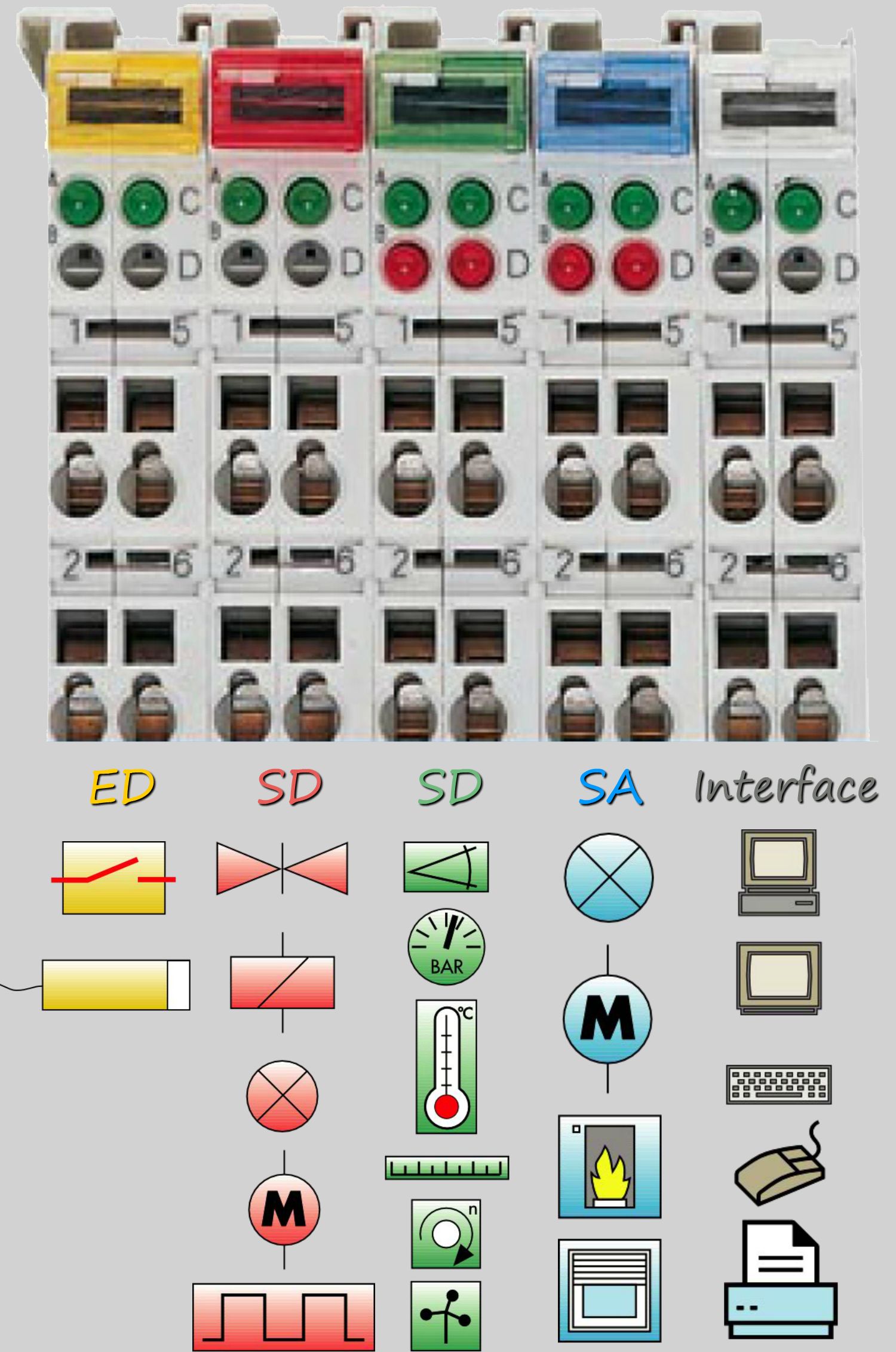

4.1. Module d'entrées TOR (Tout Ou Rien - Booléenne - Digitale) :

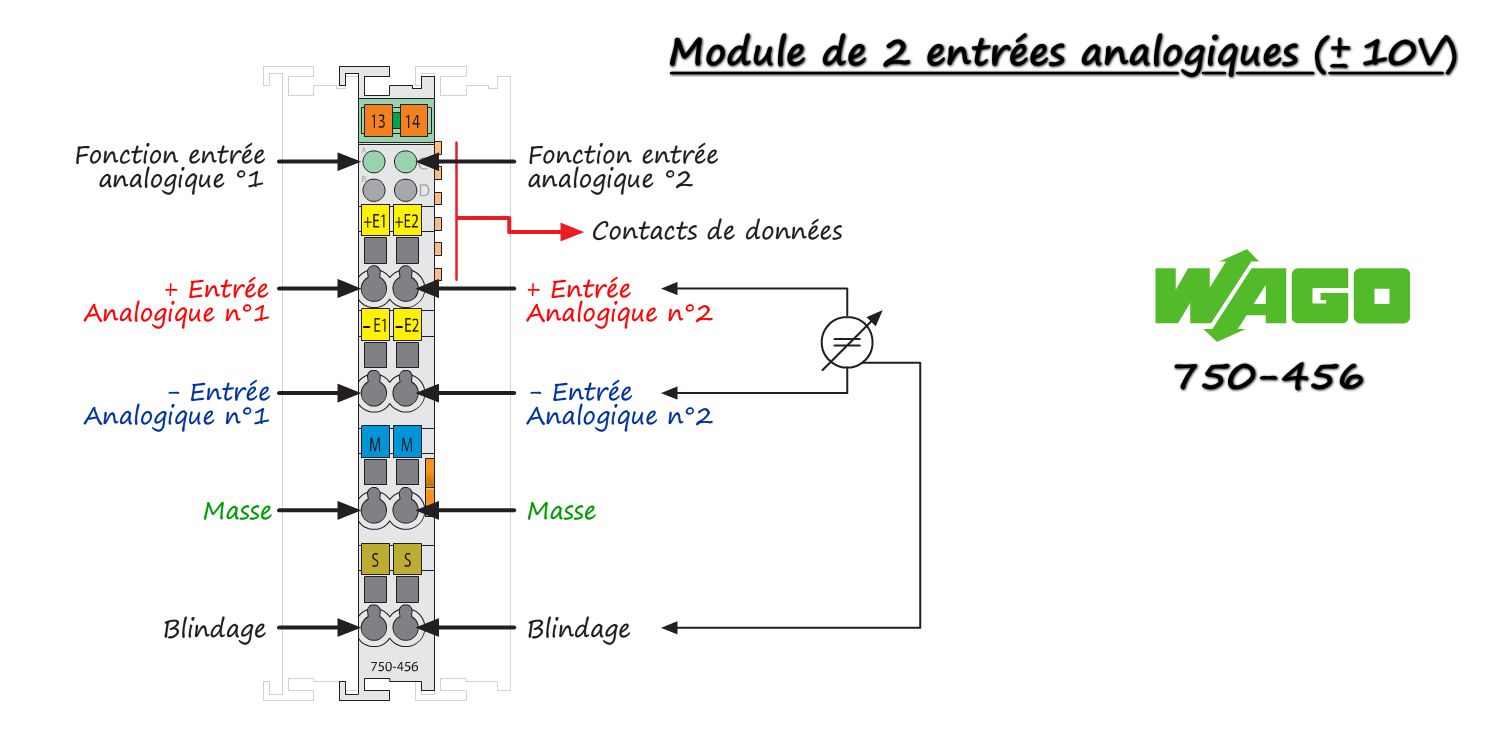

Exemple : carte d'entrées digitales ci-dessous possède 4 entrées TOR sa référence est 750-402.4.2. Module d'entrées Analogique :

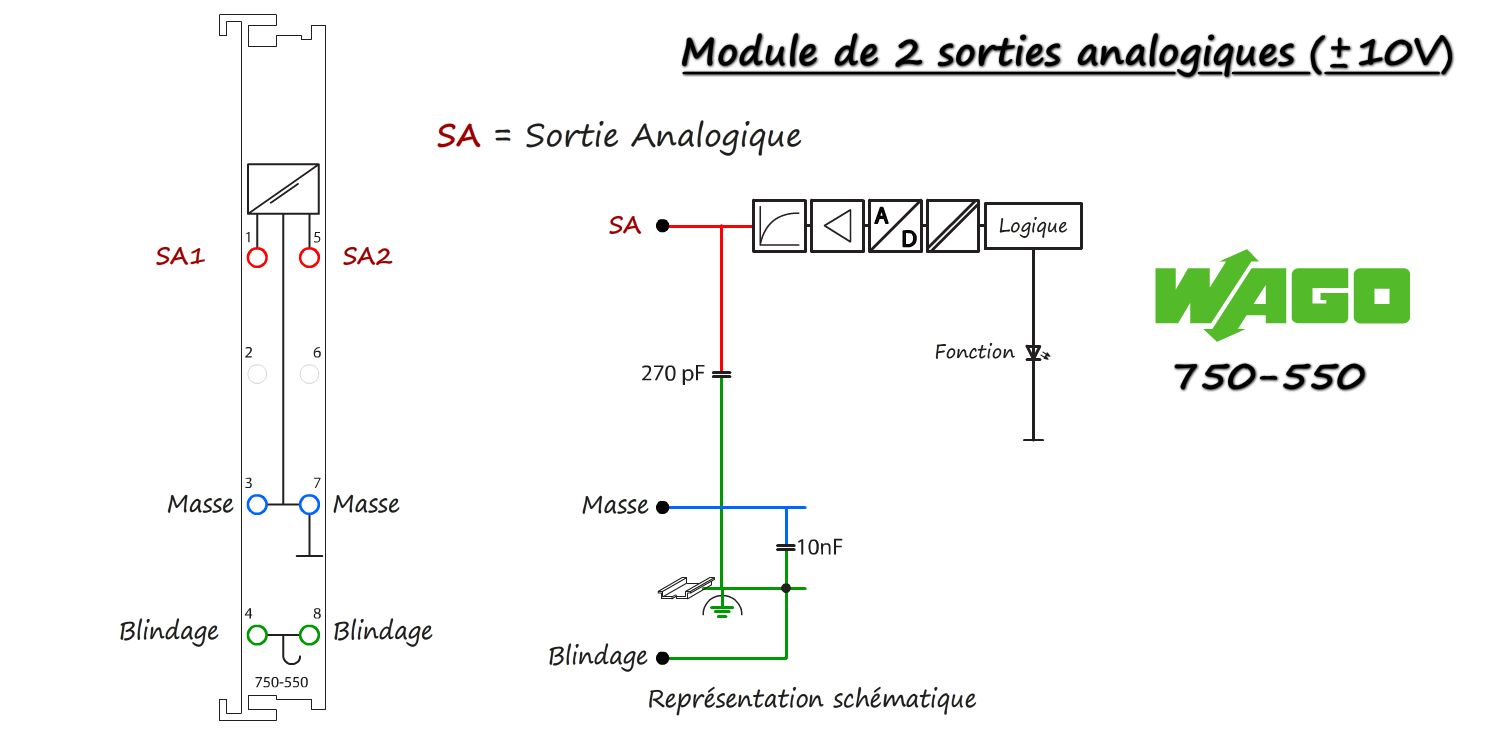

Exemple : carte d'entrées analogiques qui possède 2 entrées analogiques +/- 10V sa référence est 750-456.4.3. Module de sorties TOR (Tout Ou Rien - Booléenne - Digitale) :

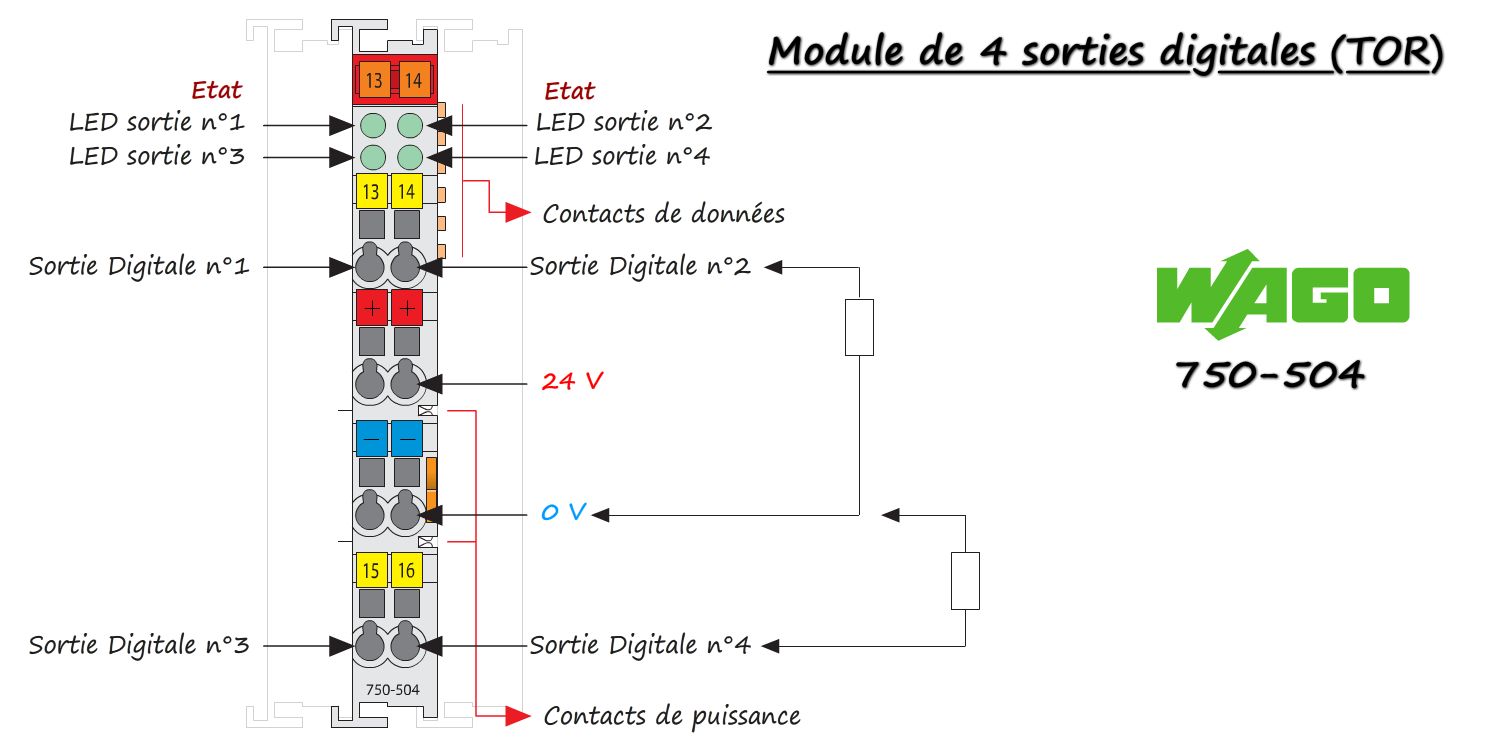

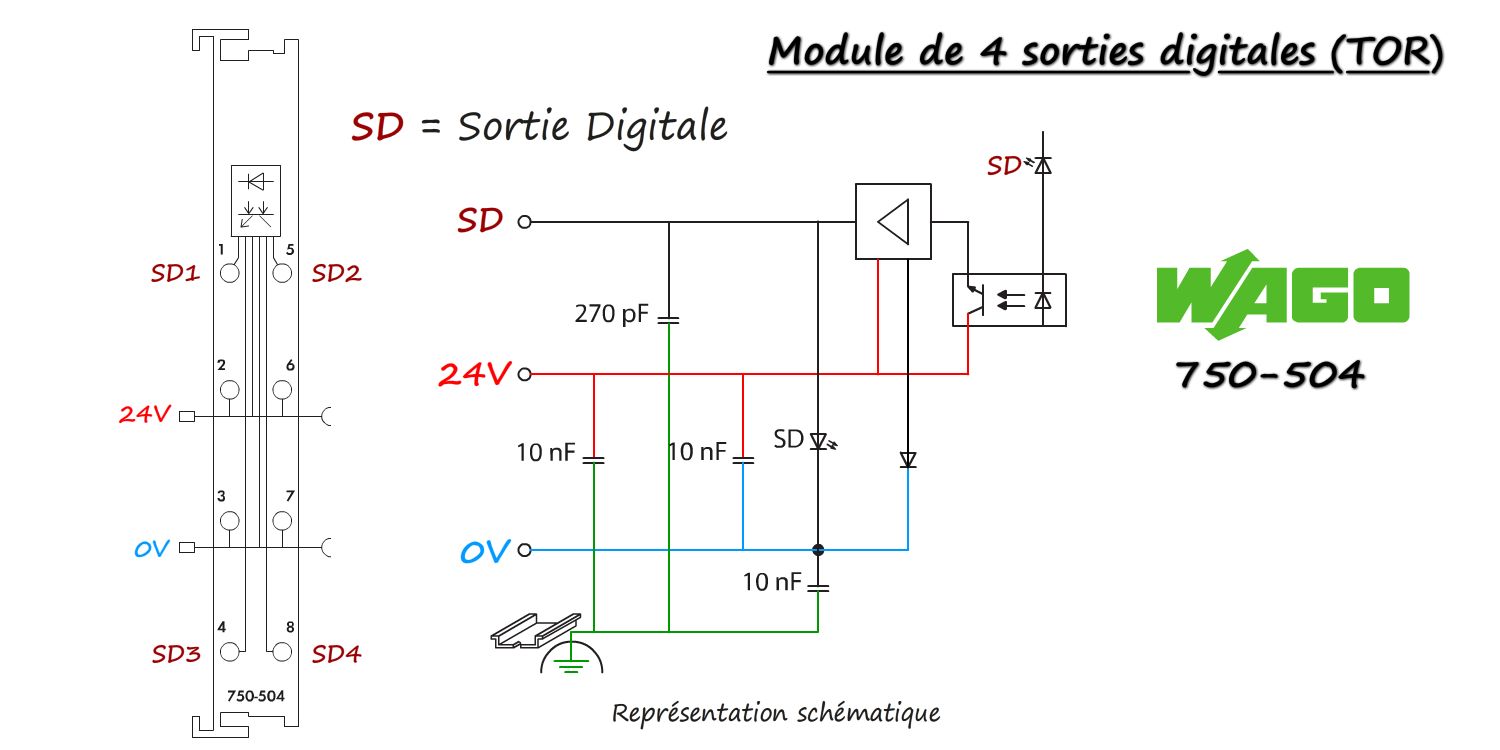

Exemple : carte de sorties digitales ci-dessous possède 4 sorties TOR sa référence est 750-504.4.4. Module de sorties Analogique :

Exemple : carte d'sorties analogiques qui possède 2 sorties analogiques +/- 10V sa référence est 750-456.4.4. Bilan :

Un jeu de couleur des modules permet de connaître la nature des modules :• Jaune : Module d’entrée digitale TOR (1 bit soit 0 ou 1) –Bouton poussoir, capteur fin de course…

• Rouge : Module de sortie digitale TOR (1 bit soit 0 ou 1) – Voyant, bobine de contacteur, électrovannes…

• Vert : Module d’entrée analogique (ex : 16 bits) – capteur de température, de vitesse, codeur…

• Bleu : Module de sortie analogique (ex : 16 bits) – Variateur de vitesse, gradation de lumière…

• Gris : Module d’interface vers XBT, écran tactile, imprimante….

Le dernier module doit être de référence 750-600 il finalise la liaison bus et permet le bon fonctionnement de l’automate.

5. Installation d’un automate Wago :

5. Installation d’un automate Wago :

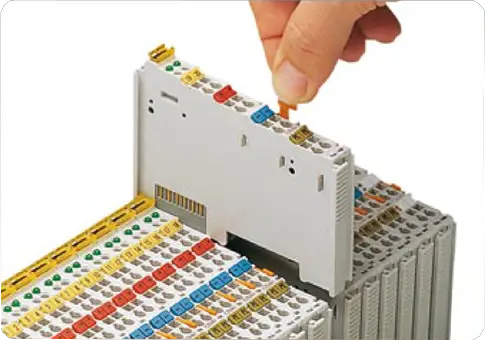

Assemblage des modules sur rail facile, le guidage des modules se fait à l'aide de la rainure et ressort.

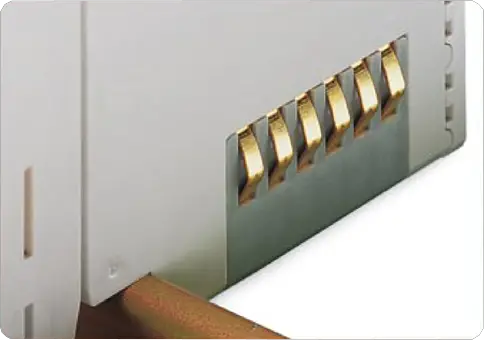

L’extraction d’un module se fait en tirant la languette orange (photo 4) (sans outil) et insertion d’un nouveau module. Connexion automatique entre les modules à l'aide des contacts étamés (photos 3 et 5) auto-nettoyants et coulissants avec contact de terre.

Connexion électrique entre les différents modules du bus à l'aide des 6 contacts étamés dorés (photo 6).

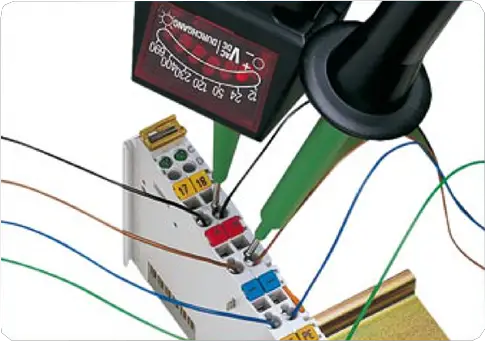

Connexion rapide des conducteurs sur les modules par bornes automatique section de 0,08mm² à 2,5mm².

Des LEDs permettent de visualiser l’état et le diagnostic pour la mise en service et la surveillance de l’installation.

Possibilité de tester les contacts à l’aide d’un contrôleur.

Si un module d’alimentation ne fonctionne plus vérifier l’état du fusible en utilisant l’extracteur.

Extraire le fusible de son emplacement.

Remplacer le fusible par un fonctionnel et équivalent.

6. Choix d’un automate :

6. Choix d’un automate :

Le choix d’un automate programmable et de ses modules ou racks s’effectue principalement en fonction :•Du nombre et du type des entrées ou des sorties.

•De la tension des entrées ou des sorties.

•De la tension d’alimentation.

•Du langage de programmation utilisé.

•De la puissance de traitement.

•De la nécessité de communiquer ou non avec l'automate.

•Des possibilités d’y associer des extensions.

•Des caractéristiques liées à l’environnement (gamme des températures de stockage et de fonctionnement, hygrométrie, altitude, tenue aux vibrations et aux chocs…).

7. Raccordements de l’API :

7. Raccordements de l’API :

Les bornes automatiques facilitent les raccordement à l'automate, il faut utiliser un petit tournevis plat pour ouvrir l'entrée des bornes de blocage.Pour fonctionner les automates Wago nécessite une tension d'alimentation de 24V DC (continu).

Il faut donc s'équiper d'un convertisseur AC/DC ou d'une alimentation à courant continu de 24V.

L'alimentation électrique se fait sur la tête du contrôleur (unité centrale) sur les bornes 24V - 0V - PE .

Cahier des charges avec la correction :

Soit le système perceuse à colonne :

• S1 : Bouton poussoir (contact NO) vert permet la mise en marche de la perceuse lorque l'on appuie sur le bouton.

• S2 : Bouton poussoir (contact NC) Rouge permet l’arrêt de la perceuse lorque l'on appuie sur le bouton.

• S3 : Capteur (contact NO) signale la fermeture du carter de sécurité lorsque le contact est fermé.

• KM1 : Contacteur permet d’alimenter le moteur de la perceuse lorsque la bobine est alimentée.

• H1 : Voyant vert signale la rotation du moteur.

• H2 : Voyant rouge signale que le carter de la perceuse est ouvert.

La bobine du contacteur KM1 (bornes A1 et A2) se fait en 24V DC.

Les voyants H1 et H2 fonctionnent en 24V DC.

La carte d’entrée a pour référence 750-402 (4 entrées digitales TOR).

La carte de sortie a pour référence 750-504 (4 sorties digitales TOR).

Proposer le schéma de raccordement de l'automate et de ses cartes d'entrées et de sorties.

Exercices de raccordements avec la correction :

• Images 1 et 2 :

S1 sur l'entrée 1 - S2 sur Entrée 2 - S3 sur Entrée 3 - KM1 sur Sortie 1 - H1 sur Sortie 2 - H2 sur Sortie 3

• Images 3 et 4 :

S1 sur Entrée 1 - S2 sur Entrée 2 - S3 sur Entrée 3 - KA1 sur Sortie 1 - KA2 sur Sortie 2 - KA3 sur Sortie 3

• Images 5 et 6 :

S1 sur Entrée 1 - S2 sur Entrée 2 - S3 sur Entrée 3 - S4 sur Entrée 4 - S5 sur Entrée 5 - S6 sur Sortie 6 - S7 sur Sortie 7

S8 sur Entrée 9 - S9 sur Entrée 10 - S10 sur Entrée 11 - S11 sur Entrée 12 - S12 sur Entrée 13 - S13 sur Sortie 14 - S14 sur Sortie 15 - S15 sur Sortie 16

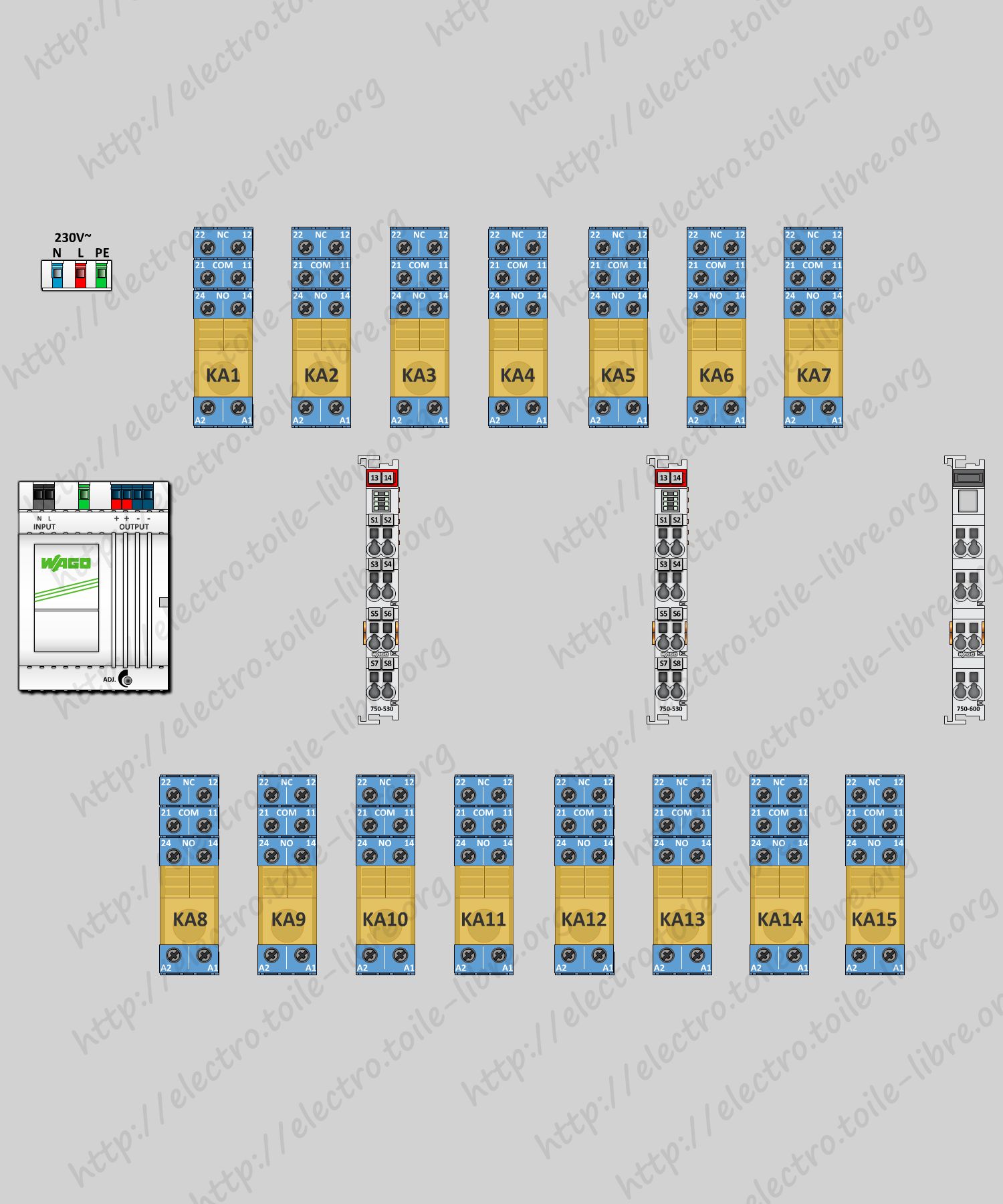

• Images 7 et 8 :

Sortie 1 sur KA1 - Sortie 2 sur KA2 - Sortie 3 sur KA3 - Sortie 4 sur KA4 - Sortie 5 sur KA5 - Sortie 6 sur KA6 - Sortie 7 sur KA7

Sortie 9 sur KA8 - Sortie 10 sur KA9 - Sortie 11 sur KA10 - Sortie 12 sur KA11 - Sortie 13 sur KA12 - Sortie 14 sur KA13 - Sortie 15 sur KA14 - Sortie 16 sur KA15

Pour poursuivre votre formation sur les automatismes et plus particulièrement les automates Wago vous pouvez apprendre à programmer un API Wago avec le logiciel Codesys v2.3 en consultant ce tutoriel.

8. QCM :

8. QCM :

Quizz de connaissance sur les automates programmables.Actus

- Camera thermique Kaiweets KTI-200 - 25/08/25

- Recharge nomade batterie MS-A2 - 27/07/24

- RoboUP 1200 PRO Robot Tondeuse - 19/06/25

- Solarbank 3 PRO - 13/06/25

- Kit solaire batterie EcoFlow STREAM - 10/06/25

- Robot tondeuse Navimow X330E - 29/05/24

- SolarFlow 2400 AC - 19/09/2025

- Depannage volet roulant - 26/04/2025

- Motorisation de portail - 09/04/25

- SolarFlow 800 ZENDURE - 17/03/25

- Comparatif 2025 batterie solaire - 12/02/25

- Rentabilite batterie solaire ? - 04/02/2025

- Test jumelles vision nocturne - 03/02/2025

- Comparatif station solaire et kit solaire toiture - 28/01/25

- Solarbank 2 AC ANKER SOLIX - 20/01/2025

Les promos du moment

Les vidéos electrotoile

- Retrouvez l'ensemble des vidéos sur Humix

1

1 2

2 3

3 4

4 5

5 6

6

1

1 2

2 3

3 4

4 5

5 6

6